Übersicht unseres Portfolios

Von leistungsstarken Hebegeräten über effiziente Fördersysteme bis hin zu individuellen Sonderlösungen – bei uns finden Sie die passenden Produkte und Dienstleistungen, um Ihre internen Abläufe zu optimieren. Werfen Sie einen Blick auf unser Portfolio und erfahren Sie, wie wir Ihnen helfen können, Ihre Prozesse zu verbessern und Ihre Produktivität zu steigern.

Layouts

Unsere technischen Layouts berücksichtigen ergonomische und arbeitssicherheitstechnische Aspekte und die optimale Positionierung der vorhandenen oder der neuen Maschinen und Anlagen sowie der sie verbindenden Materialflüsse. Sie führen daher zu einer deutlichen Steigerung der Effizienz, der Produktivität und der Sicherheit vor Ort. Gut geplante und umgesetzte Layouts sorgen nicht nur für den Schutz der Mitarbeiter, sondern tragen auch zur Senkung der Betriebskosten und zur Steigerung der Gesamtleistung des Unternehmens bei.

Die Erstellung eines technischen Layouts, das ergonomische und arbeitssicherheitstechnische Grundlagen berücksichtigt und gleichzeitig optimal positionierte Anlagen, Maschinen und Materialflüsse integriert, bietet daher eine Vielzahl von Vorteilen. Diese Vorteile lassen sich in mehrere Kategorien unterteilen:

- Ergonomie und Gesundheit der Mitarbeiter

Reduzierung der körperlichen Belastung: Durch ergonomisch optimierte Arbeitsplätze werden unnötige Bewegungen und Belastungen minimiert, was die Gesundheit der Mitarbeiter schützt, und Ermüdung reduziert.

Verbesserung der Arbeitszufriedenheit: Wenn Arbeitsplätze ergonomisch gestaltet sind, steigert dies das Wohlbefinden der Mitarbeiter. Zufriedene Mitarbeiter sind in der Regel produktiver und motivierter.

Vermeidung von arbeitsbedingten Verletzungen: Ergonomische Layouts reduzieren das Risiko von Muskel-Skelett-Erkrankungen und anderen arbeitsbedingten Gesundheitsproblemen wie Rückenschmerzen oder Sehnenentzündungen.

- Erhöhte Arbeitssicherheit

Gefahrenvermeidung: Durch die Berücksichtigung von Arbeitssicherheitsaspekten wie Sicherheitsabständen, klaren Fluchtwegen und gut platzierten Notausgängen werden Unfälle und Verletzungen vermieden.

Korrekte Positionierung von Maschinen: Maschinen, die sicher positioniert sind, vermindern das Risiko von Kollisionen, Maschinenunfällen oder gefährlichen Interaktionen zwischen Mensch und Maschine.

Minimierung von Störquellen: Ein gut strukturiertes Layout verhindert, dass Mitarbeiter sich in gefährlichen Bereichen aufhalten oder unbeabsichtigt in gefährdete Zonen gelangen.

- Optimierung der Materialflüsse

Effizienzsteigerung: Ein optimales Layout minimiert Transportwege und Wartezeiten, was zu einer besseren Durchlaufzeit und höherer Produktivität führt. Materialflüsse können so gestaltet werden, dass sie reibungslos ablaufen, ohne Engpässe oder unnötige Lagerung.

Kostensenkung: Durch die Verkürzung von Wegen und die optimale Positionierung von Maschinen werden Ressourcen effizienter genutzt, was sowohl Zeit als auch Kosten spart. Zudem verringern sich die Betriebskosten durch den reduzierten Energieaufwand für den Materialtransport.

Flexibilität: Ein gutes Layout bietet die Möglichkeit, bei Bedarf schnell auf veränderte Produktionsanforderungen oder Prozessänderungen zu reagieren, ohne das gesamte System neu gestalten zu müssen.

- Verbesserung der Kommunikation und Zusammenarbeit

Bessere Übersicht und Organisation: Ein gut strukturiertes Layout sorgt dafür, dass Prozesse übersichtlicher und transparenter sind, was die interne Kommunikation erleichtert. So können Mitarbeiter schneller auf Probleme oder Anforderungen reagieren.

Kollaborationsförderung: Durch die Platzierung der Arbeitsbereiche in einer Art und Weise, die die Zusammenarbeit fördert, kann die Effizienz und Effektivität von Teams verbessert werden.

- Regelkonformität und Auditfähigkeit

Erfüllung gesetzlicher Anforderungen: Durch die Berücksichtigung von Arbeitssicherheitsstandards und ergonomischen Normen wird sichergestellt, dass das Unternehmen gesetzliche Vorgaben erfüllt. Dies schützt das Unternehmen vor Strafen und sichert einen reibungslosen Betrieb bei Audits.

Leichtere Wartung und Inspektionen: Gut organisierte Layouts erleichtern Inspektions- und Wartungsarbeiten, da Maschinen und Anlagen gut zugänglich und sicher platziert sind.

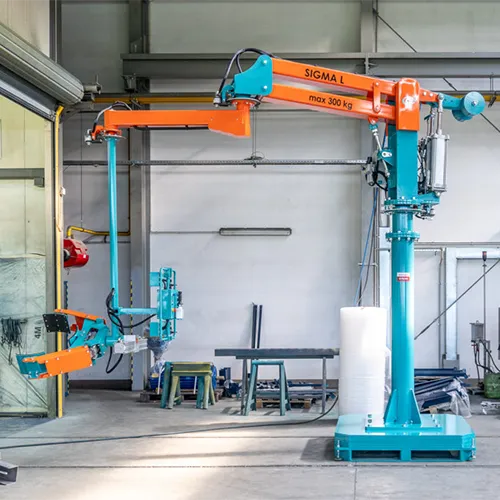

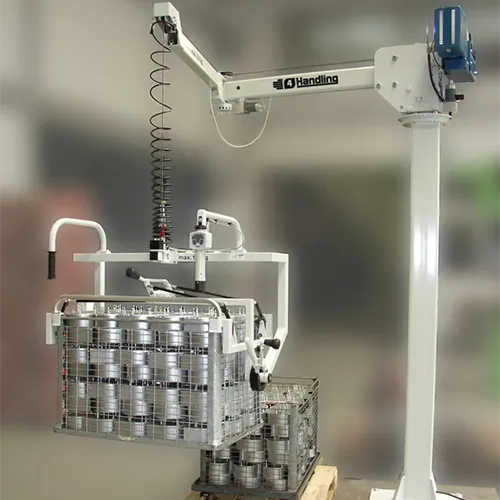

Montagehilfen

Unsere Montagehilfen machen den Unterschied, wenn es um Effizienz und Präzision in der Fertigung geht. Ob bei der Montage kleiner Bauteile oder bei komplexen Baugruppen – wir bieten individuelle Lösungen, die Ihre Produktionsprozesse optimieren und die Ergonomie am Arbeitsplatz verbessern. Mit unseren innovativen Systemen minimieren Sie Fehlerquellen, reduzieren Montagezeiten und entlasten Ihre Mitarbeiter. Entdecken Sie, wie unsere Montagehilfen Ihre Fertigung auf das nächste Level heben können.